濟(jì)寧礦恒機(jī)械金屬頂梁焊接工序作業(yè)指導(dǎo)書

作者:admin????發(fā)布時間:2021-04-02 02:16:30 ????瀏覽次數(shù) :1021

金屬頂梁焊接工序作業(yè)指導(dǎo)書

文件編號: GZ007 版本: A/0 編制:劉興富 批準(zhǔn): 謝志偉日 期: 二 0 一九年三月十五日

1、目的

規(guī)定特殊過程:金屬頂梁焊接過程作業(yè)指導(dǎo),以確保特殊過程的有效控制。

2、范圍

適用于金屬鉸接頂梁、金屬長梁的焊接作業(yè)指導(dǎo)。

3、職責(zé)

3.1 技術(shù)部負(fù)責(zé)編制焊接作業(yè)指導(dǎo)書。

3.2 車間焊工負(fù)責(zé)按作業(yè)指導(dǎo)書要求進(jìn)行操作。

4、操作要求

4.1 施工準(zhǔn)備

4.1.1 材料及要求:

a) 鉸接頂梁部件:鉸接頂梁部件的級別、直徑必須符合設(shè)計要求, 有出公司證明書及復(fù)試報告單。鉸接頂梁部件應(yīng)無老銹和油污。

b) 梁體鋼材:預(yù)埋件的鋼材不得有裂縫、銹蝕、斑痕、變形,其斷

面尺寸和機(jī)械性能應(yīng)符合設(shè)計要求。

c) 焊條:焊條的牌號應(yīng)符合設(shè)計規(guī)定。如設(shè)計無規(guī)定時,應(yīng)符合下表規(guī)定,焊條質(zhì)量應(yīng)符合以下要求:

① 藥皮應(yīng)無裂縫、氣孔、凹凸不平等缺陷,并不得有肉眼看得出的

偏心度。

② 焊接過程中, 電弧應(yīng)燃燒穩(wěn)定, 藥皮熔化均勻, 無成塊脫落現(xiàn)象。

③ 焊條必須根據(jù)焊條說明書的要求烘干后才能使用。

④ 焊條必須有出公司合格證。

e 材料部件及材質(zhì):

鉸接頂梁: 梁體 27SiMn 、接頭 27SiMn、左右耳子 27SiMn、銷子 27SiMn、調(diào)角楔 27SiMn、加強(qiáng)筋 27SiMn、擋圈 Q235-A

金屬長梁:梁體 27SiMn、加強(qiáng)筋 27SiMn

4.1.2 主要機(jī)具:弧焊機(jī)、焊接電纜、電焊鉗、面罩、塹子、鋼絲刷、銼刀、榔頭、鋼字碼等。

埋弧自動焊接裝置。

4.2 作業(yè)條件

4.2.1 焊工必須持有有效的焊工合格證。 并應(yīng)穿戴好焊工鞋、 焊工手套等勞動防護(hù)用品。

4.2.2 梁體尺寸、坡口角度、鉸接頂梁部件端頭間隙、接頭位置

以及鉸接頂梁部件軸線應(yīng)符合規(guī)定。

4.2.3 電源應(yīng)符合要求。

4.2.4 作業(yè)場地應(yīng)有安全防護(hù)措施,制定和執(zhí)行安全技術(shù)措施, 加強(qiáng)焊工的勞動保護(hù)。防止發(fā)生燒傷、觸電、火災(zāi)、爆炸以及燒壞機(jī)器等事故。

4.3 操作工藝

4.3.1 工藝流程:

檢查設(shè)備→選擇焊接參數(shù)→試焊作模擬試件→送試→確定焊接參數(shù)→施焊→質(zhì)量檢驗

4.3.2 檢查電源、焊機(jī)及工具。 焊接地線應(yīng)與鉸接頂梁部件接觸

良好,防止因起弧而燒傷鉸接頂梁部件。

4.3.3 選擇焊接參數(shù)。根據(jù)鉸接頂梁部件級別、直徑、接頭形式和焊接位置,選擇適宜的焊條直徑、焊接層數(shù)和焊接電流,保證焊接與鉸接頂梁部件熔和良好。

4.3.4 試焊、做模擬試件。在每批鉸接頂梁部件正式焊接前,應(yīng)焊接 3 個模擬試件做拉力試驗, 經(jīng)試驗合格后, 方可確定的焊接參數(shù)成批生產(chǎn)。

4.4 施焊操作:

4.4.1 引弧:帶有墊塊或梁體的接頭, 引弧應(yīng)在鋼板或梁體上進(jìn)行。無鉸接頂梁部件墊塊或梁體的接頭,引弧應(yīng)在形成焊縫的部位, 防止燒傷主筋。

4.4.2 定位:焊接時應(yīng)焊定位點(diǎn)再施焊。

4.4.3 運(yùn)條:運(yùn)條時的直線前進(jìn)、 橫向擺動和送進(jìn)焊條 3 個動作要協(xié)調(diào)平穩(wěn)。

4.4.4 收弧:收弧時,應(yīng)將熔池填滿,拉滅電弧時,應(yīng)將熔池填

滿,注意不要在工作表面造成電弧擦傷。

4.4.5 多層焊:如鉸接頂梁部件直徑較大, 需要進(jìn)行多層施焊時, 應(yīng)分層間斷施焊,每焊一層后,應(yīng)清渣再焊接下一層。應(yīng)保證焊縫的 高度和長度。

4.4.6 熔和:焊接過程中應(yīng)有足夠的熔深。 主焊縫與定位焊縫應(yīng)結(jié)合良好,避免氣孔、夾渣和燒傷缺陷,并防止產(chǎn)生裂縫。

4.4.7 平焊:平焊時要注意熔渣和鐵水混合不清的現(xiàn)象, 防止熔

渣流到鐵水前面。熔池應(yīng)控制成橢圓形,一般采用右焊法,焊條與工作表面成 70° 。

4.4.8 立焊:立焊時,鐵水與熔渣易分離。 要防止熔池溫度過高,

鐵水下墜形成焊瘤,操作時焊條與垂直面成 60°— 80°角使電弧略向上,吹向熔池中心。焊第一道時,應(yīng)壓住電弧向上運(yùn)條,同時做較 小的橫向擺動,其余各層用半圓形橫向擺動加挑弧法向上焊接。

4.4.9 橫焊:焊條傾斜 70°~ 80° ,防止鐵水受自重作用墜到

下坡口上。 運(yùn)條到上坡口處不作運(yùn)弧停頓, 迅速帶到下坡口跟部做微小橫拉穩(wěn)弧運(yùn)作,依次均速進(jìn)行焊接。

4.4.10 仰焊:仰焊時宜用小電流短弧焊接,熔池宜薄,且確應(yīng)

確保與母材熔和良好。 第一層焊縫用短電弧做前后推拉動作, 焊條與焊接方向成 80°~ 90°角。其余各層焊條橫擺,并在坡口略停頓穩(wěn)弧,保證兩側(cè)熔合。

4.5 主要安全技術(shù)措施

4.5.1 焊機(jī)必須接地良好,不準(zhǔn)在露天雨水的環(huán)境下工作。

4.5.2 焊接施工場所不能使用易燃材料搭設(shè), 現(xiàn)場高空作業(yè)必須帶安全帶,焊工操作要佩帶防護(hù)用品。

4.6 應(yīng)注意的質(zhì)量問題

4.6.1 搭接線應(yīng)鉸接頂梁部件接觸良好, 不得隨意亂搭, 防止打

弧。

4.6.2 無鋼板或梁體的接頭, 引弧在形成焊縫部位, 不得隨意引弧,防止燒傷鉸接頂梁部件。

4.6.3 根據(jù)鉸接頂梁部件級別、直徑、接頭形式和焊接位置,選擇適宜的焊條直徑和焊接電流,保證焊縫與鉸接頂梁部件熔合良好。

4.6.4 焊接過程中及時清渣,焊縫表面光華完整,焊縫美觀,加

強(qiáng)焊縫平穩(wěn)過渡,引弧應(yīng)填滿。

4.7 成品保護(hù)

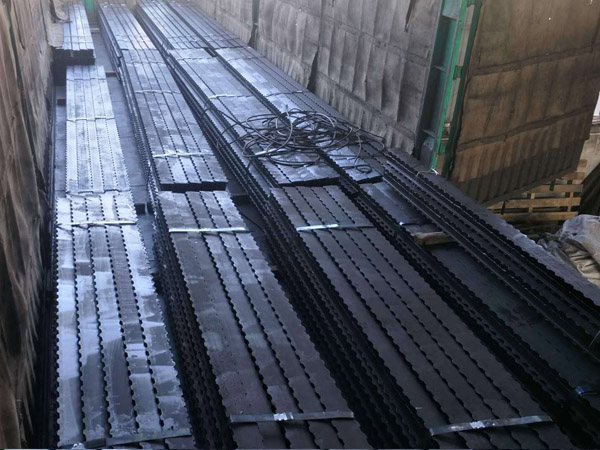

焊接后產(chǎn)品應(yīng)正確消除焊接應(yīng)力,然后分類整齊放置待檢,檢驗合格后入庫。